Línea de llenado de cobertura

En la producción de chocolate de cobertura, que con frecuencia se prefiere para uso profesional, como İnnovas Makine, servimos como su socio de soluciones con nuestro equipo profesional en la producción de chocolate en el peso y la forma deseados, desde el llenado del molde hasta el punto de envasado.

Las secciones de la línea se pueden enumerar de la siguiente manera;

1. Túnel de calefacción

En el túnel de calentamiento, los moldes vacíos se calientan hasta la temperatura de llenado establecida con elementos calefactores cerámicos. Los controles de calor de los calentadores cerámicos se realizan con controladores controlados por corriente y el sistema tiene aislamiento térmico.

2. Depositor

Gracias al llenado simultáneo desde múltiples puntos, se evitan las burbujas que se puedan producir. Opcionalmente, se puede utilizar depositante sólido o de una sola aplicación. Se proporciona una precisión de peso de ±1,5 gr. Gracias a las amasadoras con control de velocidad y posición se pueden programar diferentes velocidades según los tipos de chocolate y al mismo tiempo se puede realizar control de posición en la amasadora.

Gracias a los pistones servocontrolados, la información de posición no se pierde cuando se corta y se reabastece la energía. El diámetro y el número del pistón se pueden moldear según el proyecto.

3. Unidad de vibración

La dirección arriba-abajo de la vibración y el ajuste de velocidad de dirección derecha-izquierda se pueden realizar desde esta unidad, así como el ajuste de velocidad se puede realizar en la cinta transportadora de vibración. La unidad de vibración es operada y ajustada por el PLC principal y la pantalla táctil.

4. Túnel de enfriamiento

En el túnel de enfriamiento, que tiene una estructura completamente de acero inoxidable con alto aislamiento y eficiencia energética, los moldes se colocan en el número calculado según el tiempo y la capacidad de enfriamiento determinados. La tecnología ThermoDrive® de Intralox se utiliza en la banda modular dentro del túnel. Las tapas tienen una estructura higiénica que se puede limpiar fácilmente gracias a su capacidad de abrirse en ambas direcciones. Hay 6 zonas de enfriamiento diferentes que se pueden ajustar según la temperatura deseada en el túnel de enfriamiento. Tiene un sistema de enfriamiento de serpentín de agua con una eficiencia de primera clase con su función de ventiladores múltiples.

5. Transferencia automática de moldes

A la salida del túnel de enfriamiento, los moldes se transfieren automáticamente a la unidad de pandeo y desmoldeo. Esta unidad puede diferir según el contenido del proyecto.

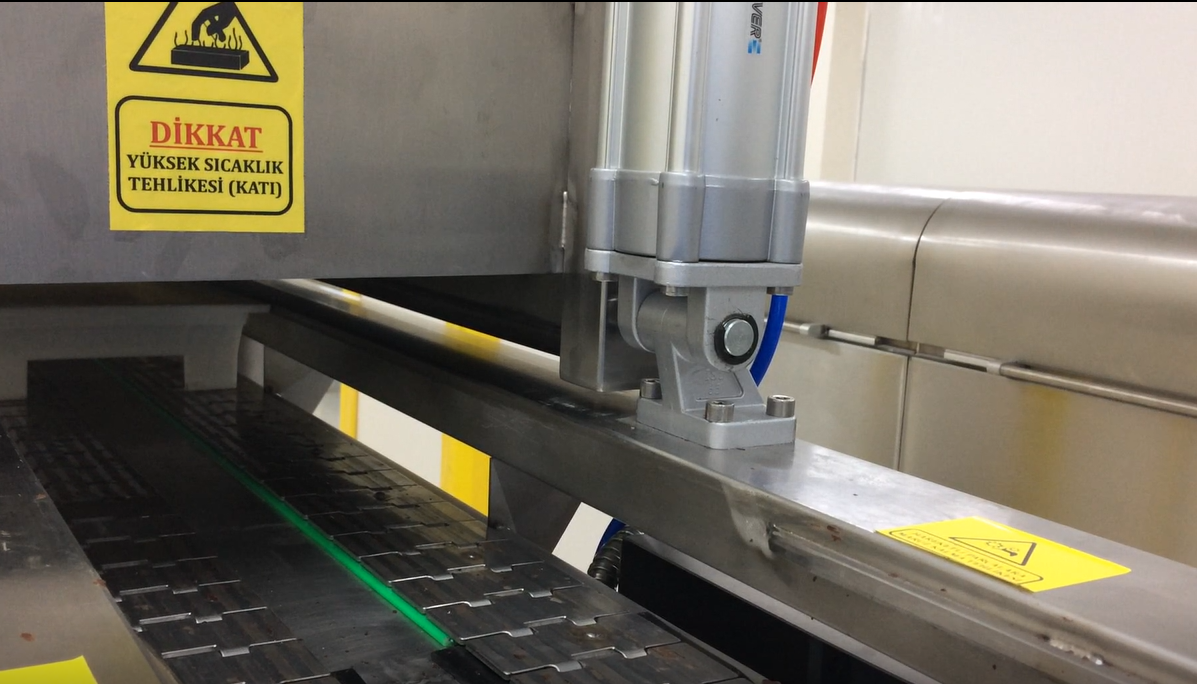

6. Unidad de Pandeo y Desmoldeo

En esta región, el molde de chocolate se retuerce empujando hacia arriba desde cada esquina por medio de cilindros neumáticos. De esta forma, el proceso de desmoldeo del chocolate se completa con éxito.

El sistema automático de descarga de moldes con sistema de movimiento servoaccionado, el vacío creado mediante el uso de un soplador; Utiliza ventosas de vacío para sujetar los bombones y sacarlos del molde. Aquí, se utiliza un robot de brazo de 6 ejes. Esta unidad puede diferir según el contenido del proyecto.